启闳半导体科技(江苏)有限公司

启闳半导体科技(江苏)有限公司分子泵又称涡轮泵,是一种用途广泛、工作可靠的真空泵,可广泛用于刻蚀、沉积、金属化、离子注入等多种集成电路制造工艺设备中,是集成电路制造工艺设备中的重要部件。

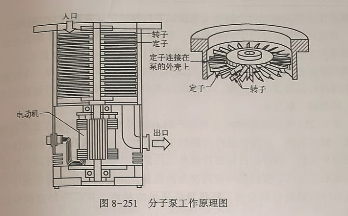

分子泵的工作原理是,将气体进行机械压缩,使气体分子向指定方向运动。泵体由电动机、转子、定子(连接在泵的外壳上)组成,转子的旋转叶片和定子的固定叶片两两间隔,每组转子和定子组成一个压缩单元。不同型号的涡轮泵的压缩单元个数各不相同,通常为10~40个。涡轮泵工作时,电动机高速旋转,带动转子将气体从入口抽入,并将动量传输给气体分子,使之获得定向速度;气体在每个压缩单元都经过一个压缩过程,经过10~ 40个压缩过程后,被驱向排气口,这样就实现了高压缩比的高速抽真空,如图8-251所示。

分子泵转子旋转时,叶片端的速度需接近气体分子的平均速度,才能通过与气体分子发生碰撞使气体分子获得定向速度,因此需要分子泵转子以极高的速度旋转。分子泵转子的转速约为20 000r/min,最高可达90 000 r/min。

分子泵的排气速度与叶片角度成正比,叶片的角度大,则排气速度大;叶片的角度小,则排气速度小。分子泵的压缩比与叶片角度成反比,叶片角度大,则压缩比小:叶片的角度小,则压缩比大。分子泵的排气速度基本上不受气体种类的影响,但是抽轻气体(如氢气、氦气等)时,排气速度会有所降低。抽干燥气体时,使用分子泵可达到10(-8)Pa的极限压强,利用分子泵可以制造出很大的气体产量,实现高压缩比的高速抽真空。

在使用分子泵时,要避免使泵的入口突然曝露于大气压之下,否则容易造成分子泵的叶片发生弯曲并互相碰撞,导致设备严重损坏;要防止颗粒进入,以免影响半导体产品的成品率;还要避免物理振动,因为分子泵的回转轴是精密平衡的,使用过程中的移动或冲撞会导致回转轴遭到破坏,严重时会导致分子泵严重损坏。分子泵一般不需要外部保养,损坏时一般选择直接更换。

应用型分子泵于1955年研制成功。随着动平衡技术、减振技术、磁悬浮轴承、铝合金/钛合金/碳纤维等高强度材料的应用,以及数控加工技术、变频技术、控制理论与信息技术的进步,分子泵不仅在结构和性能上不断得到改进和创新,并且在应用拓展和智能控制方面也进一步得到提升。

目前,集成电路行业中使用的分子泵的生产厂商主要有德国的普发真空(Pfeiffer Vacuum)、英国的爱德华( Edwards)、德国的莱宝(Leybold)、 美国的Varian (瓦里安)、法国的阿尔卡特(ALCATEL Vacuum)、 日本的爱发科(ULVAC)等,单台售价一般为一万美元到数万美元。