启闳半导体科技(江苏)有限公司

启闳半导体科技(江苏)有限公司光学图形圆片缺陷检测设备采用高精度光学检测技术,对圆片上的nm/um尺度的缺陷和污染进行检测和识别,以便向集成电路生产厂商报告在不同生产节点中的圆片的产品质量问题,并确认工艺设备的运行情况是否正常,从而实现提高生产成品率、节约生产成本的目标。

光学图形圆片缺陷检测设备以高分辨率的光学成像技术为主要技术手段,结合圆片表面的材料属性和结构特性,在照明和成像的光学系统、光源亮度和光谐范围,以及光电传感器的设计上,进行精密的选择和设计。该设备分为明场和暗场两大类别,其定义基于传统光学显微镜针对照明光角度和采集光角度的相互关系。

明场是指照明光角度和采集光角度完全相同或部分相同,所以在光电传感器上最终形成的图像是由照明光人射圆片表面并反射回来的光形成的:而暗场则是指照明光角度和采集光角度完全不同,所以在光电传感器上最终形成的图像是由照明光人射圆片表面并被图形表面的3D结构散射回来的光形成的。随着设备的不断发展,明场和暗场的定义也在变化,现在明场一般是指照明光路和采集光路在临近圆片端共用同一个显微物镜,而暗场县指时时业收和乐华光路在物理空间上是完全分离的。

明场光学图形圆片缺陷检测设备的光学显微系统以更亮光源照明、更宽y谱范围、更高成像分辨率、更大数值孔径、更大成像视野等为设计的主要方向传统光源以氙灯( Xenon Discharge Lamp)或永放电灯(Mercury Vapor DischareLamp)为主,最新的光源有激光持续放电灯(Laser Sustain Discharge Lamp),能够提供更小的发光电弧尺度,从而得到更高的光源亮度。光源的使用波长范围为180~ 650nm。因为圆片表面上的材料种类很多,而且每种材料的光学特性不同,所以更宽的光谱范围提供了更多的对不同材料的缺陷的更强信号的选择。

一般在光学系统中通过光栅型滤光片或透过式滤光片来对不同的波长使用范围进行选择。光学系统中的照明光路和采集光路在圆片端是同路的,在光源端和光电传感器端光路通过半反半透镜片分开。光学系统以透镜为主,透镜材料为石英晶体或氟化镁晶体。为了在宽光谱波长范围中均得到很好的光学分辨率,光学系统中会加人多层反射镜片来降低色差。最大数值孔径可以达到0.9或更高。

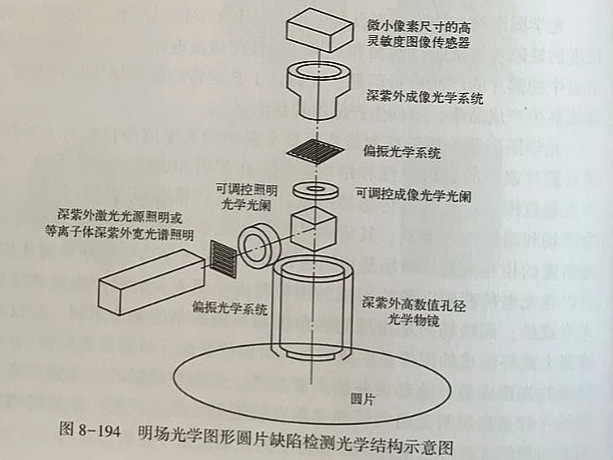

照明和采集角度的选择可以通过在分开的照明光路和采集光路中加人圆孔形、圆环形或其他形状的光阑来实现,并达到亮场(照明和采集的数值孔径相同)、灰场(照明和采集的数值孔径不同但有交集)和暗场(照明和采集的数值孔径不相同)的效果。在针对不同类型的圆片进行检测时,明场光学图形圆片缺陷检测设备可以使用不同的配置(onigratio),即不同光学参数和系统参数的组合,当前的设备的配置数量有一万种以上。明场光学图形圆片缺陷检测光学结构示意图如图8-194所示。

在检测过程中,圆片被机械臂自动上载后,移动平台将圆片真空吸附,使得圆片表面的平整度在10pum之内。预校准( Pre-alignment)功能通过对圆片边缘和缺口( Notch)位置的观察,定位圆片的中心位置和旋转角度;精校准功能通过对圆片表面的重复的芯片图形的观察,以更高精度定位圆片上每个芯片(Die)的位置。

移动平台以“S"形( Serpentine)路径移动,在移动过程中,光学系统对不同的位置成像拍照,采集的图像通过相邻重叠区域的特征识别完成整个圆片的图像拼接。全圆片的图像按照芯片单元的重复性分为每个芯片的图像。缺陷的检测算法分为如下两种。

(1)将每个芯片的图像和事先取得的黄金芯片( Golden Die)的图像进行对比,找到图像的不同,得到可能的缺陷图像。其中,黄金芯片图像可以通过人工确认的完好芯片的图像得到,也可以任选若干芯片的图像通过组合得到。

(2)将每个芯片的图像与前后的若干芯片的图像进行对比,找到图像的不同,得到可能的缺陷图像。图像的计算分析均在扫描检测过程中实时进行,在圆片扫描结束时也同时完成了缺陷的检测识别。

明场光学图形圆片缺陷检测设备已经在10nm的研发中应用,在14nm及以上工艺的生产中广泛应用。当前市场上的主要设备供应商是KLA -Tencor (39xx系列、29xx系列)和应用材料公司(UVision 系列)。