启闳半导体科技(江苏)有限公司

启闳半导体科技(江苏)有限公司铜电镀工艺采用电化学原理,将已经沉积有种子层的圆片表面作为阴极,整个圆片浸没在电镀液中。电镀液是含有高浓度硫酸铜、硫酸和相应添加剂的电解液混合溶液。电镀液中的铜离子浓度、酸性和氯离子浓度决定了镀铜后表面铜层的质量。当铜离子浓度过高时,会造成铜层粗糙度增加;当铜离子浓度过低时,会使电流密度下降,最终导致沉积速率降低。因此,在镀铜工艺中,需要对镀铜液中的上述三大要素定期进行分析和监控,通过补充去离子水和氯离子调整镀铜液的浓度。此外,在半导体铜互连工艺中,还需要加人少量添加剂,以改善镀层表面形态及在图形结构圆片上的镀铜效果。

添加剂主要包括加速剂、抑制剂和表面平整剂。将3种添加剂混合在镀铜液中的主要目的是,降低铜层粗糙度;加快在凹槽结构中底部垂直方向铜的沉积速率;抑制凹槽结构中垂直侧壁水平方向铜的沉积速率,避免凹槽结构内封口造成空洞失效;调整不同图形密度区域的镀铜速率,提高在圆片尺度内的均匀性。添加剂浓度也需

要定期进行分析和监控,根据测试结果,相应地添加加速剂、抑制剂和表面平整剂,并且要控制镀铜液温度,避免高温导致添加剂加速分解。

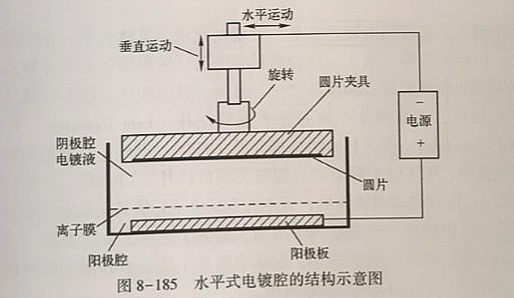

目前,电镀设备大多采用单片式结构,在电镀腔内部采用离子膜分离技术,使阴极电镀液与阳极电镀液分离开来,各自单独循环。在电场的作用下,铜离子可以穿过离子膜,使阴极电镀液内消耗的铜离子及时得到补充,而添加剂和阴离子则不能穿过离子膜。图8- 185所示的是水平式电镀腔的结构示意图。

在工艺腔内,圆片正面向下固定于圆片夹具上,夹具携带圆片可以做垂直、倾斜、旋转3个方向的运动。夹具不仅要保证圆片表面种子层的导电性能良好,还要保证电镀液不能进人夹具内的接触触点。圆片夹具内的触点与电源负极相连接作为阴极,可溶性铜块和阳极板与抛光电源正极相连接作为阳极。通过控制电源的电流或电压、电镀液的流量,以及圆片水平和旋转等工艺参数,可以控制圆片铜层的镀铜速率(Plating Rate)和形貌(Profle)。

电镀设备作为集成电路制造重要的设备之一. 其性能指标一般从两个方面进行考量:一是满足电镀工艺的各种要求,达到较好的电学性能及较高的成品率;二是以最低的成本达到最大的产出量。表8-52列出了电镀设备的主要指标。电镀工艺还广泛应用于先进封装( Advanced Package). 微机电系统(MEMS)等领域。随着圆片级先进封装技术的发展,电镀设备的应用也在逐渐增加,目前所雷电镀设各的市场份额已经超越集成电路前道电镀设备的市场份额。

用于铜工艺流程的电镀设备是一种集电化学、 流体力学、化学添加剂、精密加工、控制软件等技术于一体的高科技产品,镀铜设备也是各种芯片生产设备中较为复杂和难度较大的设备之一。目前,美国和日本在电镀设备制造领域处于领先地位,主要的生产商包括美国的泛林(Lam Research)和应用材料( Applied Materials),以及日本的东京电子(TEL)。 其中,在前道的镶嵌式技术电镀钢设备中,90%以上的市场份额被美国的泛林公司占据,其单台售价约为500万美元;而在先进封装领城,日本的东京电子凭借其立式电镀腔的设计,具有更高的产出价格比,约占据50%市场。盛美半导体设备(上海)有限公司已经掌握了电镀机的核心专利技术,包括多圆环阳极技术和兆声波辅助电镀技术等,自主开发了Ulra ECP系列电镀机。