启闳半导体科技(江苏)有限公司

启闳半导体科技(江苏)有限公司根据不同的工艺目的,单圆片湿法设备可分为三大类。第一类为单圆片清洗设备,其清洗目标物包括颗粒、有机物、自然氧化层、金属杂质等污染物。第二类为单圆片刷洗设备,其主要工艺目的是去除四片表面颗粒。第三类为单圆片刻蚀设备,主要用于去除薄膜。按照工艺用途的不同,单圆片刻蚀设备又可以分为两种,第一种是轻度刻蚀设备,主要用于去除由高能离子注人所引起的表层薄膜损伤层;第二种是牺牲层去除设备,主要用于圆片减薄或化学机械抛光后的阻挡层去除。

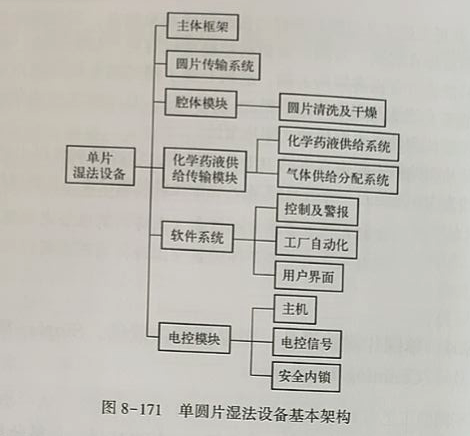

从机台总体架构来看,所有种类的单圆片湿法设备架构都类似,一般由主体框架、圆片传输系统、腔体模块、化学药液供给传输模块、软件系统和电控模块6部分组成,如图8-171所示。

(1)主体框架:主要包括工艺腔体配置及腔体的布局,目前最常见的腔体配置数量为8个或12个。为了实现产能的最大化,设备厂商已经开始制造24个腔体的机台。而对于腔体如何摆放,在保证圆片传输路径短,工艺便利的同时,还能做到无尘室占地最小,各厂商有各自的解决方案。

(2)圆片传输系统:主要由3部分组成,即装卸端口、设备前端模块和圆片传输机械手。装卸端口(Loud Por)必须满足圆片传输要求。设备前端模块(Equpment Front End Module, EFEM) 装备高效空气颗粒过滤器(HEPA), 并且满足不同技术节点对颗粒大小控制的要求。圆片传输机械手用于传送清洗前和清洗后的圆片,必须保证圆片在传输的过程中没有颗粒增加,同时也需要避免静电的产生。

(3)腔体模块:腔体模块是执行圆片清洗干操的区域,旋转喷淋(Spin)法是单片湿法设备的工艺基础。简单来说,旋转喷淋法是指利用电动机驱动好

机械方法将圆片以较高速度旋转,在旋转的过程中,通过向圆片表面资淋清洗液、刻蚀液等流体介质,并利用高速旋转的离心作用,实现流体介质在整个圆片表面的均匀覆盖和脱离的工艺过程。

(4)化学药液供给传输模块:化学药液供给系统一般有两种模式, 即独立于主机台以外的供液子系统(Sub CDS System)和集成在主机台内部的在线混酸系统(In-line Mixing System)。这两种供液系统均可实现不同药液、不同比例的自动调配,主要用于SPM、DHF、SC1、SC2等RCA药液的精准混合。

(5)软件系统:其主要功能包括,提供友好的用户界面,由用户确定工艺配方,设置硬件工作参数,实时提供工艺关键参数监控,并显示机台实时状态;控制整机机械和电控系统,同时提供报警功能,当机台状态异常或工艺配方设置出错时将自动报警,保证生产过程的安全;具有SECS/GEM (半导体装备通信标准通用装备模型)工厂自动化控制软件系统,这是半导体装备进人300mm生产线的必要条件。SECS/GEM的功能是确保半导体制造装备可以与生产线的中央控制系统进行信息交换,以实现最优的生产流程安排,并对每个圆片的状态进行实时监测。

(6)电控系统:电控系统是设备的控制大脑,是设备正常运行的保障。目前,单圆片湿法设备的主要生产厂商为日本的迪恩士和东京电子,以及

英国的泛林公司(Lam Research), 三家设备制造商的单固片湿法设备目前占据了70%以上的市场份额。在国内的单网片湿法设备厂商中,盛美半导体设备(上海)有限公司独家开发的空间交变相位移( Space Aternated Phuse shit,SAPS)兆声波清洗设备和时序气穴振荡控利( Timely Energired BublleOillation, TEBO) 兆声波清洗设备已经成功进人韩回及中国的集成电路生产线并用于大规模生产。七星电子的清洗机也成功进人中芯国际生产线。图8- 172所示的是盛美自主开发的单圆片湿法设备。